TAMAÑOS TIPICOS Y CARACTERÍSTICAS:

|

Tipo y capacidad de carga del tanque,

m³

|

Diámetro,

m

|

Altura,

m

|

Peso neto de la pared, t |

Peso neto del fondo, t |

Peso neto del techo, t |

Peso neto de otras estructuras, t |

Estructura y embalaje Peso neto, t |

Peso neto total del tanque, t |

| Tanque vertical de acero 100 m3 |

4,73 |

6,0 |

3,60 |

0,76 |

0,87 |

2,14 |

2,10 |

9,47 |

| Tanque vertical de acero 200 m3 |

6,63 |

6,0 |

50,3 |

1,47 |

1,69 |

2,47 |

2,10 |

12,77 |

| Tanque vertical de acero 300 m3 |

7,58 |

7,5 |

7,18 |

1,95 |

2,34 |

2,84 |

2,30 |

16,61 |

| Tanque vertical de acero 400 m3 |

8,53 |

7,5 |

8,04 |

2,40 |

2,66 |

3,60 |

2,30 |

19,01 |

| Tanque vertical de acero 500 m3 |

8,45 |

9,3 |

11,75 |

3,48 |

5,05 |

3,76 |

2,30 |

26,34 |

| Tanque vertical de acero 700 m3 |

10,43 |

9,0 |

11,75 |

3,58 |

5,08 |

5,55 |

3,20 |

29,16 |

| Tanque vertical de acero 1000 m3 |

10,43 |

12,0 |

16,51 |

3,47 |

5,01 |

5,86 |

3,80 |

34,67 |

| Tanque vertical de acero 2000 m3 |

15,18 |

12,0 |

25,08 |

8,46 |

13,84 |

6,16 |

5,20 |

58,74 |

| Tanque vertical de acero 3000 m3 |

18,98 |

12,0 |

38,60 |

13,43 |

22,80 |

7,38 |

5,70 |

87,91 |

| Tanque vertical de acero 5000 m3 |

20,92 |

15,0 |

64,42 |

17,73 |

26,20 |

8,42 |

10,80 |

127,57 |

| |

22,8 |

12,0 |

54,10 |

18,98 |

33,95 |

8,61 |

7,80 |

23,43 |

| Tanque vertical de acero 10000 m3 |

28,5 |

17,9 |

86,72 |

42,15 |

78,61 |

12,82 |

14,00 |

234,30 |

| |

34,2 |

12,0 |

120,92 |

30,90 |

54,65 |

12,28 |

21,48 |

240,23 |

| Tanque vertical de acero 20000 m3 |

39,9 |

17,9 |

225,14 |

57,41 |

106,05 |

16,78 |

27,37 |

432,74 |

| Tanque vertical de acero 30000 m3 |

45,6 |

18,0 |

284,25 |

91,42 |

145,47 |

30,16 |

44,10 |

595,40 |

| Tanque vertical de acero 50000 m3 |

60,7 |

18,0 |

431,91 |

154,23 |

325,05 |

16,09 |

67,00 |

994,29 |

TIPOS DE TANQUES VERTICALES DE ALMACENAMIENTO EN TIERRA:

La elección del tipo de tanque de almacenamiento depende del producto almacenado, las características específicas del ciclo tecnológico de la empresa y las características del sitio de instalación.

Hay 4 tipos básicos de tanques de acero verticales:

- Tanque vertical de techo fijo de acero sin pontón;

- Tanque vertical de techo fijo de acero con pontón;

- Tanque vertical de aceite con techo flotante;

- Tanque con pared protectora.

Tanque vertical de techo fijo de acero sin pontón.

Estos tanques están destinados al almacenamiento de productos con una volatilidad relativamente baja (presión de vapor saturada no superior a 26,6 kPa) y un punto de combustión superior a 61 ° С. Dichos tanques se usan a menudo para almacenar fuel oil, combustible diesel, queroseno de tipo utilitario, betún, fundente, aceites (incluidos los aceites alimenticios) y agua (tanques de extinción de incendios y tanques de reserva de agua). Los tanques verticales de acero con techo fijo sin pontón se pueden aplicar para almacenar productos más volátiles e inflamables (presión de vapor saturado de hasta 93,3 kPa). En estos casos, los tanques están equipados con tuberías de gas y el aparato de recuperación de extremo ligero.

Tanque vertical de techo fijo de acero con pontón.

Estos grandes tanques de almacenamiento están diseñados para almacenar productos con presión de vapor saturada mantenida en los límites entre 26.6 y 93.3 kPa. Dichos tanques se utilizan con mayor frecuencia para almacenar aceite, gasolina, aceites de queroseno, combustible para aviones. Un pontón es una cubierta rígida a prueba de gas con forma de disco flotante, insertada en el cuerpo del tanque en la superficie del producto de tal manera que cubra no menos del 90% de la superficie. La separación anular entre el pontón y la pared del tanque se sella con un sello especial para el borde. Se supone que el pontón reduce la tasa de saturación de la zona de vapor y gas con los humos del producto almacenado. El pontón también se conoce como techo flotante interno.

Tanque vertical de aceite con techo flotante.

Esta versión del tanque implica el uso de un techo que flota en la superficie del producto almacenado en pleno contacto. La flotabilidad del techo se logra mediante la aplicación de bahías o cucharones a prueba de fugas. En un tanque vacío, el techo se coloca sobre estructuras de soporte especiales, instaladas en la parte inferior. Se evita la rotación, porque se utilizan las columnas de guía. La desventaja del techo flotante se ve en la posibilidad de contaminación del precipitado del producto almacenado. Hay ciertos casos, cuando el sello del borde del techo también puede congelarse en la pared del tanque. Las ventajas de este esquema de construcción están principalmente en la reducción de la pérdida de producto debido a la vaporización.

Tanque con pared protectora.

Estos tanques se usan en sitios de producción donde no se pueden instalar paquetes de una granja de tanques. Dichos tanques también se encuentran cerca de piscinas de agua y en áreas urbanas para garantizar el medio ambiente y la protección humana. El mamparo se instala para evitar derramar el producto y abrir el tanque.

Métodos de fabricación de verticales tanques de almacenamiento en el sitio:

Existen dos métodos básicos de fabricación de tanques verticales de acero:

1. Método de bobinado:

Este método implica que la pared del tanque, el fondo y el techo se llevan al sitio de construcción en forma de paneles de tiras enrolladas, destinados a la soldadura. Las ventajas de este método se pueden ver en:

- Haciendo que el período de instalación del tanque sea 3-4 veces más corto como resultado de reducir el volumen de los procedimientos de soldadura en el sitio de construcción en aproximadamente un 80% en promedio;

- Proporcionando juntas de soldadura de alta calidad debido al uso de soldadura automática de dos lados en el taller.

Los paneles de tira se producen a partir de láminas de acero de tamaño modular 1500 × 6000 mm. Los paneles se sueldan automáticamente en una máquina de bobinado especial.

2. Método placa por placa:

Este método implica que las láminas de pared de tamaño máximo 2500 × 10000 mm y las placas inferiores se preparan en el taller, se enrollan al radio, estipulado por el proyecto de diseño. Luego, los elementos de la placa se embalan de una manera especial para estar preparados para el transporte. El montaje de la pared y el fondo (soldadura) se lleva a cabo en el sitio de construcción.

Los tanques verticales de almacenamiento de acero pueden fabricarse de acero dulce, de baja aleación o de acero inoxidable.

Elementos de construcción de un gran tanque de almacenamiento.

Fondo del tanque

Los fondos del tanque vertical de almacenamiento sobre el suelo están hechos de acero con un espesor mínimo de 4 mm. En tanques de baja capacidad de carga (hasta 1000 m³ incluidos) los fondos son generalmente de forma plana. Para tanques con una capacidad de carga superior a 1000 m³, el fondo está hecho con una inclinación desde o hacia el centro a razón de 1: 100. Se instala un borde en forma de anillo en el fondo de los tanques verticales de acero con una capacidad de carga superior a 1000 m³. El grosor del acero del borde es de 6 mm y más, lo que depende del grosor del anillo inferior. La conexión de dependencia se muestra en la tabla a continuación:

| El espesor del anillo inferior |

Espesor mínimo del borde anular |

| hasta 7 mm (hasta inclusive) |

6 mm |

| 8 mm — 11 mm (hasta inclusive) |

7 mm |

| 12 mm – 16 mm (hasta inclusive) |

9 mm |

| 17 mm – 20 mm (hasta inclusive) |

12 mm |

| 20 mm – 26 mm (hasta inclusive) |

14 mm |

| 26 mm y más |

16 mm |

El fondo vertical del tanque de aceite a menudo está equipado con agujeros de fregadero. Se instalan en un pozo de captura especial y están diseñados para el drenaje de aguas de fondo, inclusiones y sedimentos diferentes. Si la inclinación de la parte inferior se realiza hacia el centro, el orificio del fregadero se encuentra en el centro; Si la inclinación es desde el centro (así como en el caso de un fondo plano), el sumidero se ubica al lado de la pared a una distancia de 600 mm y más. Básicamente, hay dos tipos de agujeros de fregadero: de forma redonda y de tipo bandeja.

Pared del tanque de almacenamiento vertical de acero

La pared del tanque es un panel de tiras de acero, soldado de la lámina de metal en varios anillos. El método de enrollado implica que la pared se fabrica en el taller en forma de un panel de tiras rectangular, soldado de las placas metálicas de 1,5 × 6 m. Las juntas verticales de láminas tienen un escalonamiento, mientras que las costuras longitudinales están preparadas para juntas de dientes de sierra. El panel de la tira tiene un cierto volumen (exceso de metal) de hasta 300 mm, desde el cual se corta la junta del conjunto dentado. El método de fabricación placa por placa aplica placas de metal con un ancho entre 1.8 y 3 my hasta 12 m de largo. El procesamiento de los bordes de la lámina se lleva a cabo mediante un método mecánico (fresado) o corte por plasma en el equipo de control del programa. El laminado de las hojas se realiza en máquinas dobladoras de láminas de 3 o 4 rollos.

Espesores de pared

El grosor de los anillos se determina en las etapas de planificación para garantizar la durabilidad de toda la instalación. El espesor estimado de los anillos puede incluir tolerancia a la corrosión.

| Diámetro del tanque |

Grosor |

| 16 m (hasta inclusive) |

5 mm |

| 16 m – 25 m (hasta inclusive) |

6 mm |

| 25 m - 40 m (hasta inclusive) |

8 mm |

| 40 m – 65 m (hasta inclusive) |

10 mm |

| 65 m y más |

12 mm |

Instalación de placas de acceso y juntas de pup en la pared del tanque

Para la instalación de placas de acceso y juntas de unión en la carcasa del tanque, se proporcionan orificios especiales, que se aplican mediante una placa de cubierta alrededor de la unidad instalada (en caso de instalación de unidades con un tamaño de tubería de más de 70 mm) . Se proporciona una placa de acceso en el primer anillo de pared en todos los tanques verticales. Los tanques con techo flotante y los tanques con pontón están equipados con una placa de acceso adicional para dar acceso al pontón y al techo.

Anclaje de sujeción de la pared

La sujeción del ancla de la carcasa se encuentra en un círculo completo alrededor de la pared a una distancia de 3 m entre sí. Se añaden al esquema de construcción en los casos en que el impacto de la tensión sísmica o del viento estimada excede el momento de estabilización.

Techo del tanque vertical de aceite

En cuanto al tipo y tamaño del tanque de almacenamiento y otras características específicas, los techos se dividen en tipo de sitio fijo y tipo flotante. Los techos de sitios fijos se pueden representar por techos sin marco (autoportantes) o enmarcados en forma cónica o esférica. El techo se basa en la pared del tanque con una placa de refuerzo en forma de anillo. El grosor de la cubierta del techo y la sección transversal de los elementos del marco están diseñados a partir de 5 mm.

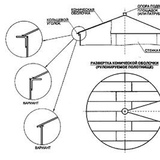

Revestimiento de cono (techo cónico sin marco)

Se aplica para tanques de combustible en el sitio de baja capacidad de carga (100 m³ - 1000 m³). Este es un techo fijo de forma cónica. El ángulo cónico (15 ° - 30 °) proporciona la capacidad de soporte del techo que se incrementa al agregar anillos estructurales en el exterior. La plataforma del techo se fabrica en el taller mediante el método de enrollado o por hoja. El primero exige placas de metal de hasta 7 mm de espesor, el segundo método implica el uso de placas de metal de hasta 10 mm. Como regla general, los techos cónicos sin marco se llevan al sitio de construcción como una placa redonda con ojo de buey sectorial. Este ojo de buey proporciona la forma cónica cuando los bordes se unen entre sí en el curso de la instalación.

Revestimiento esférico (techo esférico sin marco)

Se aplica para tanques de almacenamiento construidos en el sitio de capacidad de carga media (1000 m³ - 5000 m³). Este es un techo de sitio fijo de forma esférica, que proporciona su capacidad de soporte. No hay elementos de soporte del marco. El radio de la esfera se planifica dentro de los límites de 0.8-1.2 del diámetro del tanque. La plataforma de cubierta esférica se fabrica en el taller en forma de elementos laminados de doble curvatura (en dirección este-oeste y circular) a partir de placas de metal de hasta 10 mm de espesor. Los elementos laminados se sueldan entre sí con juntas de dos lados en el sitio de construcción.

Techo cónico enmarcado

Se aplica en tanques verticales de acero de capacidad de carga media (1000 m³ - 5000 m³). Este es un techo de sitio fijo de forma cónica. El ángulo de inclinación es igual a 4.76º - 9.46º. Estos techos consisten en: (1) panel central; (2) marco sectorial; (3) elementos de marco en forma de anillo; (4) paneles de listones de cubierta.

Todos los elementos mencionados anteriormente se producen en la fábrica. Los paneles de la banda de cubierta pueden fabricarse por el método de enrollado. En este caso, se despliegan en el suelo cerca de la parte inferior y luego se unen a los marcos de las juntas. Los paneles de tira de cubierta también se pueden producir por método por hoja. También es una práctica habitual fabricar los paneles del techo, que consisten en marcos y elementos de cubierta, unidos entre sí. En este caso, los paneles del techo se llevan al sitio de construcción especialmente embalado.

El techo con marco cónico se puede construir en una versión preventiva de explosión (techo fácil de quitar). La cubierta del techo no está soldada al marco en este caso, pero permanece unida solo al elemento del anillo superior de la pared. Esto permite arrancar la plataforma de la pared en caso de aumento de presión de emergencia dentro del cuerpo del tanque. El tanque en sí no se destruye y la unión de la pared con el fondo permanece segura.

Techo esférico enmarcado (techo abovedado)

Se aplica en grandes tanques de almacenamiento de alta capacidad de carga (desde 5000 m³, pero no más de 50 m de diámetro). Este es un techo esférico fijo con un tipo de sistema de marco radial-circular. El radio de la esfera se planifica dentro de los límites de 0.8-1.5 del diámetro del tanque. El techo esférico enmarcado consta de: (1) panel central; (2) barras radiales enrolladas; (3) elementos de marco en forma de anillo; (4) anillos de refuerzo a lo largo del perímetro de la pared; (5) láminas de cubierta.

Todos los elementos mencionados anteriormente se fabrican en el taller. Se llevan al sitio de construcción en forma de paneles terminados y elementos separados del marco y la plataforma. La plataforma está representada por láminas de metal preparadas para el ensamblaje por hoja, o gráficos de gran tamaño preparados en la fábrica.

Los techos esféricos también se pueden construir en versión preventiva de explosión. La plataforma del techo está unida solo al elemento de borde alrededor del techo. Esto permite arrancar la plataforma de la pared en caso de aumento de presión de emergencia dentro del cuerpo del tanque. El tanque en sí no se destruye y la unión de la pared con el fondo permanece segura.

Techos flotantes de tanques de almacenamiento.

Se aplican en tanques de combustible in situ sin techos fijos. Este tipo de techo se debe utilizar en áreas con una carga de nieve estándar de no más de 1,5 kPa.

Existen dos tipos básicos de techos flotantes en la industria de producción de tanques: (1) techo flotante de una sola cubierta (2) techo flotante de doble cubierta.

Los techos flotantes de una sola plataforma están destinados a tanques de tamaño medio (hasta 50 m de diámetro), instalados en los sitios de producción con la velocidad estándar del viento dentro de los límites de 100 km / h.

Los techos flotantes de una sola plataforma se producen en la fábrica y consisten en:

- Diafragma de hoja, producido por enrollado del método por hoja;

- Cucharas de anillo, ubicadas a lo largo del perímetro.

Los techos flotantes de dos pisos están diseñados para tanques de mayor diámetro (más de 50 m) y para las áreas con mayor tensión del viento. Su esquema de construcción permite reducir la carga dinámica del diafragma. Existen dos variantes para producir un techo flotante de este tipo: (1) el techo está provisto de bahías de marco radial y circular de la parte central, que se realizan en el curso de la instalación; (2) los cubos radiales se fabrican en el taller como un medio para reducir el alcance de los procedimientos de montaje.

Mientras se instala el techo flotante, la inclinación del diafragma hacia el centro se obtiene ajustando el peso. Esto permite drenar las aguas de escorrentía de la superficie del techo. Se instala una salida de agua flexible o oscilante en el centro, con una entrada y una válvula de contrapresión. Este esquema de construcción permite drenar el agua y evitar la emergencia del producto almacenado en la superficie del techo.

Los espacios de aire entre el borde del techo flotante y la pared del tanque, entre las juntas de las crías y los marcos de guía se hacen a prueba de fugas con la ayuda de sellos de llanta. El material para su producción se debe elegir en cuanto a la composición química y la temperatura del producto almacenado, los requisitos de vida útil, la densidad de masa de gas y otros factores específicos.

Escaleras, plataformas y pasajes para tanques de almacenamiento construidos en el sitio.

Escaleras

Hay tres tipos de escaleras que se pueden usar en un tanque de combustible en el sitio:

- escaleras de tijera para tanques de baja capacidad de carga (hasta 500 m³),

- escaleras de eje,

- escaleras de tipo circular.

Las escaleras del eje se instalan en una placa base separada. Para los tanques producidos por el método de enrollado, esta escalera sirve como un marco tecnológico (bobina) sobre el cual se enrollan los paneles de la tira de pared soldada, la cubierta inferior y el techo. Esto ayuda a reducir el costo de la unidad porque no hay necesidad de producir un marco tecnológico, que es un embalaje prescindible.

La escalera de tipo circular se fija solo a la pared del tanque, su tramo inferior comienza a 250 mm más alto del nivel del suelo. Este esquema de construcción se considera más conveniente para el servicio de equipos de tanques.

El ancho mínimo de las escaleras verticales de los tanques es de 700 mm. La inclinación hacia la superficie horizontal no es superior a 50 ° y deben instalarse de forma tal que soporten la carga de punto único de 4,5 kN. Si la altura de la escalera supera los 9 m, su proyecto de diseño incluye placas de punto medio a una distancia no mayor de 6 m entre sí.

Los peldaños están hechos de metal perforado, de rejilla o rizado de mínimo 200 de ancho, no más de 250 mm de alto y con una tasa de inclinación de 2 ° a 5 ° hacia el borde posterior. Las barandillas están hechas para soportar la carga horizontal de 0.9 kN en el punto superior y son 1 m más altas que los escalones.

Plataformas, pasajes y vallas

El cercado se instala en tanques verticales con un techo fijo alrededor de su perímetro. Están ubicados en el exterior de las cubiertas de servicio en el techo del tanque. El cercado está diseñado para soportar una carga de 0.9 kN en cualquier dirección en cualquier punto.

Los tanques de combustible en el sitio también tienen pasajes y plataformas de servicio. Están soportados por barandillas a 1,25 m de altura. Las plataformas y pasajes soportan la carga de un solo punto de 4.5 kN (para dimensiones de plataforma de 100 mm x 100 mm).

Usted también podría estar interesado en:

>>> Grandes tanques de almacenamiento de agua caliente

>>> Silos de grano

>>> Silos para cemento